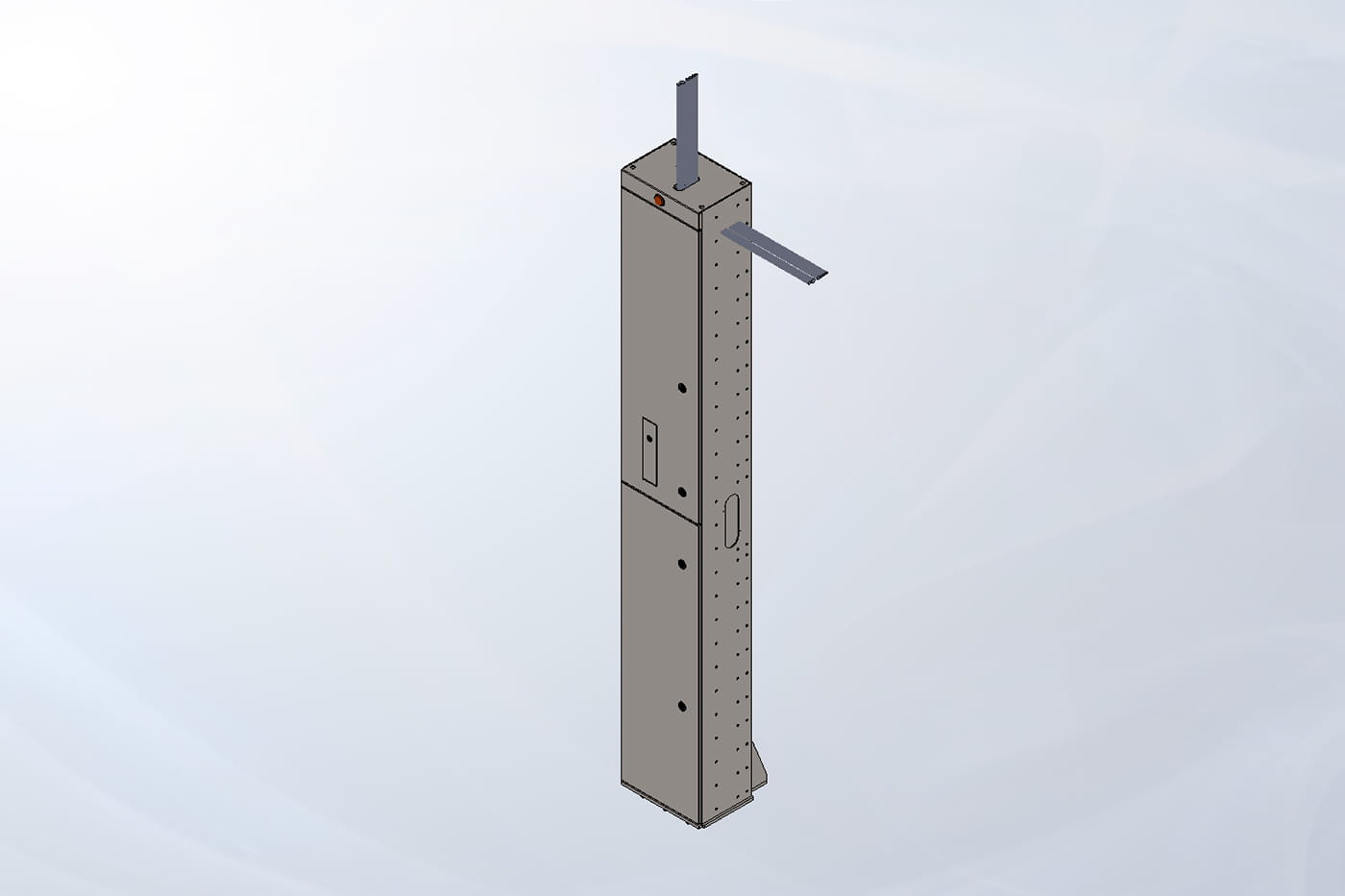

電車ホームに実験導入する新構造のホームドア。

デザイン画だけの状態から約2ヵ月で設計・製造。

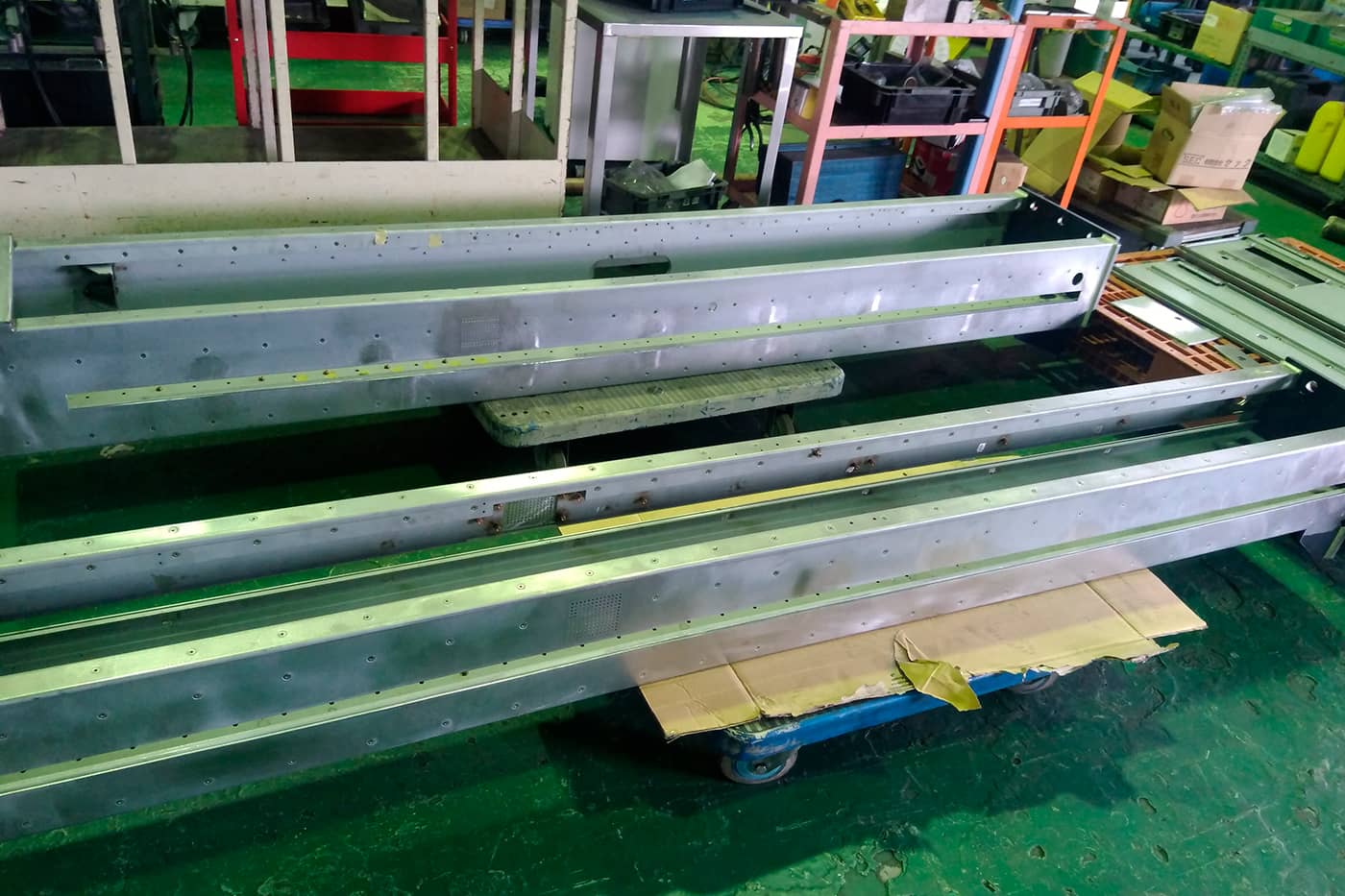

ホームドア製造において、板金・プレス部品を供給する日東。

電車のホームにて、乗降客の安全を守るために設置されているホームドア。日東では、その導入初期からホームドアに必要な板金・プレス部品の製造を担当していました。安全性の向上、製造コスト、運用のしやすさなどの改善のため、定期的にリニューアルを重ねている製品ですが、今回、新たな構造のホームドアの実験的運用が決まり、日東にも製造依頼が舞い込みました。

あるのはデザインイメージのみ。そこからものづくりを短納期で行う。

現在、電車のホームでよく見かけるのはドアが左右に開閉するタイプのものです。しかし、新たな製品はロープを上下に昇降させることで人の出入りを管理する全く新しい構造でした。一定距離に設置された金属製の柱の間にロープを張る構造となっており、今までの製造ノウハウが全く役に立ちません。あるのは完成イメージのデザイン画のみで、製造実績がどこにもないために、製品がどのような構造になっていれば最適に機能するのか答えが無い状態でした。例えばロープを引っ張る力に耐えるため、金属製の柱にどの程度の強度が必要なのか。そうした点から素材や構造を一つひとつ突き詰めていく必要がありました。

設計から製造まで一貫して社内で担当できる総合ものづくり技術。

まず始めたのは、製品に必要な構造を定義していくことです。必要な強度を数値にし、それを実現するための構造を考え、素材を選定し、設計図に起こします。工程ごとにお客様とディスカッションを重ねる必要があったのはもちろん、図面ができあがってすぐに、板金・プレスといった実作業に移行するなど、スピーディな対応と緻密さが同時に要求される仕事をこなしていきました。

日東のものづくりノウハウ

展望エレベーター製造で培った“一点もの”をつくるノウハウ。

日東には長い歴史があり、その中で展望エレベーターのカゴ室の設計・製造を行ってきた実績があります。いわゆる観光地や特殊な施設に設置される展望エレベーターは“一点もの”で、デザイン製の高い製品ばかりでした。そうした特殊な形状の製品をデザイン画から設計図に起こし、板金・プレス加工によって実際に形にしてきたノウハウが社内に蓄積されており、どんな形状のものも実現するものづくり技術は、私たちの大きな強みの一つです。今回のケースにもその技術が存分に発揮されています。

近鉄線に実験導入がスタートしています。

2ヵ月という短期間で製品を形にし、検証をクリアして現場への設置作業も行いました。現在は順調に稼働中です。検証データが蓄積されれば、私たちが製造を担当したロープタイプのホームドアが全国に普及するかもしれません。

こんなことにお困りならぜひご相談ください

- デザインイメージがあるが、実際に形にできるか相談したい。

- 設計から製造まで一貫してお願いしたい。

- 短納期など、実現に向けたハードルが多い案件を抱えている。